信頼性の低い工具チップ破損の原因分析と解決策

工具の切りくず破壊に関する知識をどれくらい知っていますか? この記事を読んでいただければ、日々の業務に役立つと思います。

工具のチップ破損の信頼性は、通常の生産とオペレータの安全に大きな影響を与えます。 切削加工では、割れた切りくずが飛び散って人に危害を加える可能性があり、また工作機械が損傷する可能性もあります。 しかし、長いストリップ状の切りくずはワークピースや工具に巻きつき、ワークピースに傷を付けやすく、工具の損傷を引き起こし、さらには作業者の安全に影響を与える可能性があります。

CNC 工作機械 (マシニング センター) などの自動加工機械では、多数の切削工具と工具ホルダと工具の密接な接続により、切りくず破壊の問題がより重要になります。 切削工具の 1 つが信頼できない限り、工作機械の自動サイクルが中断され、さらには自動ライン全体の正常な動作が中断される可能性があります。 したがって、工具を設計、選択、または研削する際には、工具のチップ破損の信頼性を考慮する必要があります。 CNC工作機械(マシニングセンタ)等の場合、以下の要件を満たす必要があります。

切りくずが切削工具、ワークピース、および隣接する工具や装置に絡まってはいけません。

オペレータと観察者の安全を確保するために、チップが飛散してはなりません。

精密加工中、切りくずがワークピースの加工表面に傷を付けて、加工表面の品質に影響を与えてはなりません。

切削工具の所定の耐久性を確保し、早期の摩耗を避け、損傷を防ぐためにあらゆる努力を払います。

切りくずが流出しても切削液の注入を妨げず、安心してご使用いただけます。

切りくずがマシンガイドや他のコンポーネントを傷つけることはありません。

上記の要件を満たすことに基づいて、切削工具ごとに切りくず長さの要件も異なります。 例えば、鋼材の荒旋削加工における最大切りくず長さは、一般に100mm程度です。 良い車はもう少し長いはずです。 過度に微細な切りくずを避けるには、切りくずはマシンガイドやツールデバイスの重要な部分(基準面など)に簡単に埋め込まれやすいため、追加の保護装置が必要になるだけでなく、切りくずを除去する際に一定の困難が生じます。

フォーミング旋削工具、スロッティング旋削工具、切削旋削工具など、切りくずが破損しにくい特定の切削工具では、CNC マシニング センターなどの自動工作機械で安定した切りくずカールを確保する必要があります。

1つ

切りくず形状の分類

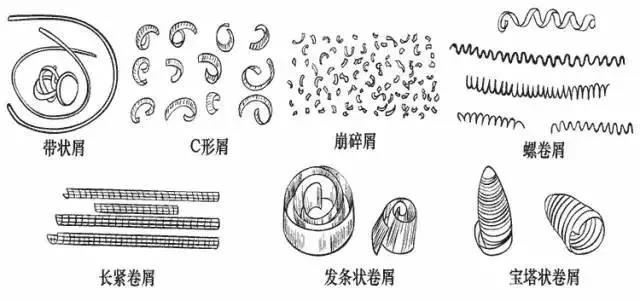

被削材の材質、工具の幾何学的パラメータ、および切削量の特定の条件に応じて、切りくずの形状には一般に次のものが含まれます。ストリップ切りくず、C 形切りくず、チッピング切りくず、パゴダ形切りくず、ばね形切りくず、長くて締まったネジ切りくず、ネジチップなど

1. 縞模様の破片

プラスチック金属材料を高速で切断する場合、切りくず分断対策を講じないと帯状の切りくずが発生しやすく、連続した切りくずがワークや工具に絡みつき、ワークの表面を傷つけたり、刃先を傷めたりしやすくなります。工具が破損し、人に怪我を負わせることさえあります。 したがって、帯状の切りくずが発生するのはできるだけ避けたほうがよいでしょう。

ただし、切りくずをスムーズに排出できるように、ストリップ切りくずを取得したい場合もあります。 たとえば、立形中ぐり盤で止まり穴をボーリングする場合。

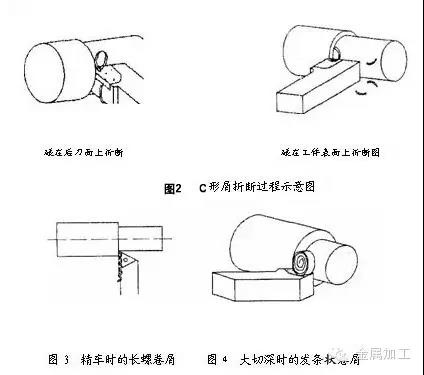

2. C型の破片

一般の炭素鋼や合金鋼材の旋削加工において、切りくず溝付きの旋削工具を使用するとC型切りくずが容易に発生します。 C 型チップにはストリップチップの欠点があります。 しかし、C型切りくずの多くはバイトの裏面やワーク表面に衝突して破断します。 高周波の衝突や切りくずの破壊は切削加工の滑らかさに影響を及ぼし、加工面の粗さに影響を与える可能性があります。 したがって、精密機械加工中に、C 形状の切りくずが得られることは一般に望ましくない。 むしろ、切断プロセスをより安定させるために、長いスパイラルコイルチップを得ることがより望ましい。

3. 風車の形をしたパン粉

大型旋盤で大きな切込み深さと高送りで鋼部品を旋削すると、幅が広くて厚い切りくずが発生します。 C型の切りくずが発生すると刃先が傷つきやすく、飛来して人を傷つける恐れがあります。 そのため、通常は切りくず溝底部の円弧の半径が大きくなり、切りくずは毛状になって加工面に衝突・破断し、自重により脱落します。

4. 長くてタイトなパン粉

長くて緻密な切りくずの形成プロセスは比較的安定しており、洗浄も便利です。 通常の旋盤では良好なチップ形状です。

5.塔型パン粉

CNC加工や工作機械、自動ライン加工などでは、工具やワークへの絡みつきの少ない切りくずが望まれます。 そして掃除も楽です。

6. 雪崩の破片

鋳鉄、脆性黄銅、鋳青銅などの脆性材料を旋削すると、針状や破片が発生しやすく、飛散して人を傷つけたり、工作機械を損傷したりするおそれがあります。 チップローリング対策を採用すれば、チップを短いロール状に接続することができます。

つまり、具体的な切削加工条件が異なり、求められる切りくずの形状も異なります。 ただし、切りくずの形状に関係なく、確実に破断する必要があります。

二

切りくず破壊の原理

金属の切削加工において、切りくずが折れやすいかどうかは切りくずの変形に直結します。 したがって、切りくず破壊の原理を研究するには、切りくずの変形の法則を研究することから始めなければなりません。

切削プロセス中に形成される切りくずは、大幅な塑性変形により硬度が増加しますが、可塑性と靭性は大幅に低下します。 この現象は冷間加工硬化と呼ばれます。 冷間加工硬化後、チップは硬くて脆くなり、交互の曲げや衝撃荷重を受けると簡単に破損します。 切りくずの塑性変形が大きくなるほど、脆化現象が顕著になり、破損しやすくなります。 高強度、高塑性、高靱性を有し、切りくずが分断されにくい材料を切削する場合、切りくず分断の目的を達成するには、切りくずの変形を大きくして塑性と靭性を低下させる努力が必要です。

切りくずの変形は 2 つの部分で構成されます。

最初の部分は、切断プロセス中に形成される基本的な変形です。 平すくい面旋削工具による自由切削中に測定された切りくず変形は、基本変形値に比較的近い値です。 基本的な変形に影響を与える主な要因には、工具すくい角、ネガ面取り、および切削速度が含まれます。 前角が小さいほどネガ面取りは広くなり、切削速度が低いほど切りくずの変形が大きくなり、切りくず破損が起こりやすくなります。 したがって、切りくず分断を促進するには、前角を小さくする、ネガチャンファを広くする、切削速度を下げるなどの対策が考えられます。

2 番目の部分は、流動およびカールのプロセス中に切りくずが受ける変形であり、これを追加の変形と呼びます。 ほとんどの場合、切削プロセス中の基本的な変形だけでは切りくずを破壊することができず、硬化して破壊するという目的を達成するには追加の変形を追加する必要があるためです。 切りくずに追加の変形を強制する最も簡単な方法は、前すくい面の特定の形状の切りくず溝を研削 (またはプレス) して、切りくずを切りくず溝に流し込み、カールして変形させることです。 さらに再カール変形を受けると、チップはさらに硬化し、脆くなります。 ワークや裏面の切削面に衝突すると破損しやすくなります。

三つ

切りくず分断溝が切りくず分断(転がり)に及ぼす影響

切りくず分断溝は、切りくずに追加の変形の役割を果たすだけでなく、切りくずの形状と分断にも重要な影響を与えます。 切削加工では、切りくず溝の形状や大きさ、切りくず溝と主切れ刃の傾斜角を使い分けて、切りくずのカールや折れを制御します。 これらのルールをより深く理解し、習得するために、切りくず溝の形状とサイズ、さらには切りくず溝と主切れ刃の間の傾斜角が切りくず形状と切りくず破壊に及ぼす影響を詳細に分析します。

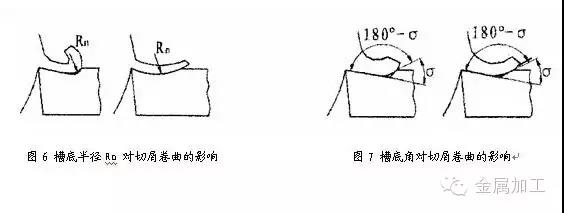

1. チップ溝の形状

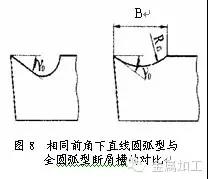

切りくず分断溝の形状はストレート円弧、ストレート円弧、フル円弧の3種類があります。

(1)直線と円弧を結ぶ切りくず分断溝は直線と円弧を結んで形成される。 直線部は工具の前面を形成する部分であり、溝底円弧の半径Rnの大きさは切りくずのカールや変形に一定の影響を与えます。 Rnが小さいと切りくずカール半径は小さくなりますが、切りくず変形は大きくなります。 Rnが大きいと切りくずカール半径が大きくなり、切りくず変形が小さくなります。 中程度の切込み深さ(切込み深さ ap=2-6mm)では、一般に Rn=(0.4-0.7) B が選択されます。ここで、B は刃の幅です。チップの溝。

(2) 直線状の切りくず溝は 2 つの直線の交点で形成され、その底角は 180 度 - σ ( σ は切りくず分断台ウェッジ角度、溝底角 (180 度 - σ) と呼ばれます) の関数を置き換えます。円弧 Rn. 溝の底角が小さいと切りくずのカール半径が小さくなり、切りくずの変形が大きくなり、溝の底角が大きいと切りくずのカール半径が大きくなり、適度な切込み深さの場合、切りくず分断テーブルのくさび角は60度~70度が一般的です。

上記 2 種類のチップ切断溝は炭素鋼および合金構造用鋼の加工に適しており、前コーナは一般的に です。 5-15度の範囲内。

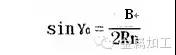

(3) フル円弧切りくず分断溝の主なパラメータは、溝幅 B、溝底円弧半径 Rn、および前角 です。 それらの間の関係は次のとおりです。

注:见图5C

銅やステンレス鋼などの高可塑性材料を切断する場合、フルアークチップ分断溝がよく使用されます。 高プラスチック材料を加工する場合、工具すくい角は比較的大きく選択されるため(同じサイズの前面角(0=25度〜30度)を備えた完全円弧チップブレーカ溝ツールの刃先は比較的頑丈です。溝も浅く、切りくずの流れがより容易です。

2. チップ溝の幅

切りくず溝の幅Bは送り速度fと切り込み深さapに関係します。 送り速度 f が増加すると、切削厚さが増加するため、チップ溝の幅もそれに応じて広くする必要があります。 切り込みが深く、溝も適度に広げる必要があります。

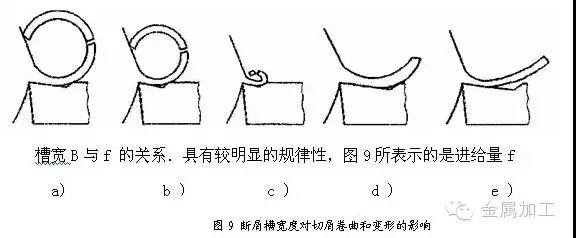

切りくず溝幅 B の変化が切りくずのカールと変形に及ぼす影響。固定されたままで変化しません。 図 9a は、溝幅が基本的に送り速度に適応しており、チップが衝突して C 字型に破壊される前に曲がって変形することを示しています。 図 9b は、溝の幅が十分ではなく、切りくずのカール半径が小さく、変形が大きく、衝突後に短い C 字形に壊れるか、断片化した小さな破片を形成していることを示しています。 図 9c は、溝が狭すぎるため、切りくずが小さなロールに押し込まれて溝内でブロックされ、流れ出すのが困難になり、その結果、切りくずが詰まり、刃先に損傷を与えることさえあることを示しています。 図 9d と図 9e は、溝が広すぎ、切りくずのカール半径が大きすぎ、変形が不十分で、破断しにくいことを示しています。 場合によっては、溝の底にさえ流れず、帯状の切りくずを自由に形成することもあります。

中炭素鋼の切削において、切りくず溝の幅を最初に送り速度で選択すると、大まかに言って、幅Bと送り速度fの関係はB=10f;程度となります。 合金鋼を切削する場合、切りくず変形を大きくするためにB=7fを取ることができます。

切りくず溝の幅 B も切り込み深さ ap に適合する必要があります。 一般に、スロット幅 B も ap に基づいて大まかに選択でき、ap が大きい場合は B も大きくする必要があります。 ap が小さい場合は、B を適切に減らす必要があります。 切り込み深さが深すぎて溝が狭すぎると、切りくずの幅が広くなり溝内でカールしにくくなるため、切りくずが溝底に流れ込まずに帯状切りくずが単独で形成されることが多く、切りくずが溝内でカールしにくくなります。 切り込み深さは浅いが溝が広すぎる場合、切りくずの幅は狭く、流れは比較的自由で、変形が不十分で、破損しにくい場合があります。

3. チップ溝と主切れ刃との傾斜角

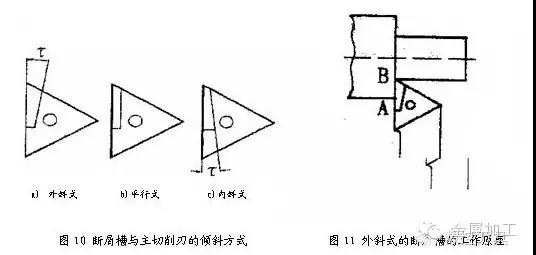

チップ溝と主切れ刃の傾斜方法には、外径傾斜、平行傾斜、内径傾斜の 3 種類が一般的です。

(1) 外斜型

外向きに傾斜したチップ溝は、前が広く、後ろが狭く、前が深く、後ろが浅くなっています。

外側傾斜切りくず分断溝は、図11に示すように切りくずカール変形が大きくなります。ワーク外周面A付近で切削速度が最も高く、溝幅が狭くなります。 切りくずは最初に妨げられてカールし、カール半径は小さく、変形は大きくなります。 刃先 B では、切削速度が遅く、溝が広くなります。 最終的に切りくずはより大きなカール半径でカールされ、切りくずを背面切削面または加工面に弾き飛ばす力が発生します。 衝突後、それらは破壊され、C 字型の切りくずを形成します。

チップ溝の形状です。 適度な切込み深さで、切りくず分断範囲が広く、切りくず分断効果が安定して信頼性が高く、生産現場で広く使用されています。 傾斜角τの値は主にワークの材質によって決まります。 一般に中炭素鋼を切削する場合はτ=とします。合金鋼を8度から10度まで切削する場合、切りくず変形を大きくするためにτ= 10度〜15度とします。

ただし、切り込み深さが大きい場合、ワークピースの外面 A 付近の切りくず溝の幅が狭いため (図 11 を参照)、切りくずが詰まりやすく、さらには刃先に損傷を与える可能性があります。 したがって、一般的には平行切断が使用されます。

(2) パラレル

平行切りくず分断溝は外側傾斜溝ほど切りくず変形が大きくなく、ほとんどの切りくずはワークの加工面に衝突することで破断されます。

炭素鋼切りくずを切削する場合、平行切りくず分断溝の切りくず分断効果は基本的に外側傾斜溝の効果と同様ですが、切りくずのカール変形をさらに大きくするには送り速度をわずかに増加させる必要があります。

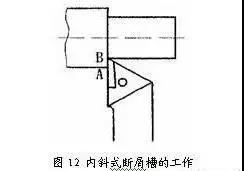

(3) 内斜型

内側に傾斜した切りくず分断溝 (図 12 を参照) は、ワークピースの外面 A で最も幅が広く、工具先端 B で最も狭くなります。そのため、切りくずは点 B で小さなロールにカールし、次に点 B で大きなロールにカールします。ポイントA. 主切れ刃の傾斜角を3度~5度に設定すると、切りくずは連続した強いカールを形成しやすくなります。 内側傾斜切りくず溝と主切れ刃との傾斜角度は一般にτ=とされます。長くて密なチップコイルによる内側傾斜切りくず分断溝の切削範囲は8°から10°と非常に狭いです。そのため、生産現場での応用は外傾斜型や平行型ほど一般的ではなく、主に精密旋削や準精密旋削に使用されます。

四

一般的に使用されるいくつかの切りくず分断方法

1. チップブレーカを活用する

前述したように、切りくず分断溝は切りくずの形状を整える役割を果たすだけでなく、切りくずのカールや分断の制御も可能にします。 切りくず溝の形状、大きさ、主切れ刃の傾斜角度が適切であれば、確実な切りくず分断が可能です。 溶接式工具でもマシンクランプ式工具でも、再研磨式工具としても非再研磨式工具としても使用可能です。

さまざまな切断量範囲に適応するため。 超硬合金刃先交換式刃の切りくず溝の形状や大きさが豊富に揃っており、選びやすく経済的です。 この方法は、切削加工で最も広く使用されている、推奨される方法です。

欠点は、切削工具の合理的な幾何学的パラメータの決定が切りくず分断要件によって制約されることです。

2. チップブレーカの使用

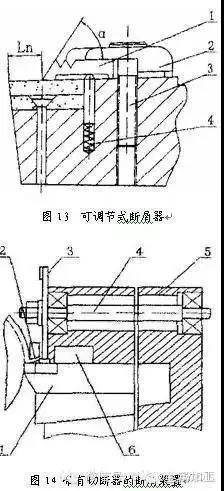

チップブレーカには固定式と調整式の 2 種類があります。 図 13 は、旋削工具の調整可能なチップ ブレーカを示しています。

旋削工具の前切削面に切りくずガードプレート1を取り付けます。 切りくずが工具の前面に沿って流出すると、切りくずガード プレート 1 の抵抗により曲がって破壊されます。パラメーター Ln および調整は、特定の切削条件下で安定した信頼性の高い切りくず破壊を確保するために、必要に応じて設計および調整できます。 ネジ 3 を緩めると、スプリング 4 の作用により、チップガードプレート 1 とプレッシャープレート 2 が一緒に持ち上げられ、チップガードプレートの調整とブレードの素早い回転と交換が容易になります。 このタイプのチップブレーカは、大型および中型の工作機械の切削工具によく使用されます。

3. 切りくず分断装置の活用

切りくず破壊装置には多くの種類があり、一般に機械式、油圧式、電気式に分類できます。 切りくず破壊装置はコストが高くなりますが、安定性と信頼性が高く、通常は自動ラインでのみ使用されます。 図 14 は、旋削工具に使用されるカッターを備えた切りくず分断装置の概略図です。 旋削中、切りくずは切りくず案内路2から流出し、連続回転するディスクカッター3により強制的に切断され、切りくずは切りくず排出路6から排出されます。カッターは駆動軸4によって駆動されます。図1に示します。回転工具。

4. ワーク表面にプレグルービングを使用する方法

ワークの直径に応じて、加工面にワークの軸方向に沿って、切り込み深さよりわずかに浅い深さで1つまたは複数の溝があらかじめカットされており、切りくずが脆弱な部分を形成して破断します。 ワークの加工面粗さに影響を与えることなく、確実な切りくず分断を実現します。 靭性の高い材料を加工する場合でも、切りくず分断効果は非常に優れています。 例えば、高靭性被削材(40Crなど)の精密穴あけ加工において、他の方法では切りくずの分断が困難な場合、加工面に縦溝を引いてから穴あけ加工を行うことができます。 この方法は、その独特の利点を発揮することができます。

5. 工具形状パラメータの変更と切削パラメータの調整

前述の切りくず分断原理から、工具すくい角を小さくすると推測できます。 主偏角を大きくします。 主切れ刃のネガ面取りを研削します。 切断速度を下げてください。 送り速度を上げたり、主切れ刃の形状を変更すると、切りくず破壊が促進される可能性があります。 しかし、これらの方法で切りくずを分断すると、生産性の低下、ワーク表面品質の低下、切削抵抗の増加などの悪影響が生じることがよくあります。 この方法は自動ラインではほとんど使用されず、場合によっては切りくず分断の補助手段としてのみ機能します。

さらに、切削液の使用により、切りくずの塑性と靭性が低下し、切りくず破壊にも有利になります。 切削液の圧力を上げると切りくず分断が促進されるため、穴加工ではこの方法が用いられることがあります。