一般的な金属材料と表面処理プロセスの紹介

今回は、一般的な金属素材8種類の特徴と用途を皆さんに網羅的にご紹介します。 とても実践的なので、読んだ後は忘れずに集めてください。

8 つの一般的な金属材料

1. 鋳鉄 - 流動性

下水道の蓋は日常の生活環境の中で目立たないため、人の目に触れることはほとんどありません。 鋳鉄がこれほど広範囲に使用されている理由は、主にその優れた流動性と、さまざまな複雑な形状への鋳造が容易であるためです。 鋳鉄は実際には、炭素、シリコン、鉄などの複数の元素の混合物の名前です。 炭素含有量が高いほど、注湯プロセス中の流動特性が良くなります。 ここでは、炭素はグラファイトと炭化鉄の 2 つの形態で表示されます。

鋳鉄に黒鉛が含まれているため、下水道カバーは優れた耐摩耗性を備えています。 錆は表面にしか出ないことが多いので、研磨するのが一般的です。 ただし、鋳造工程中の錆を防ぐための特別な対策がまだあります。それは、鋳物の表面にアスファルトコーティングの層を適用することです。 鋳鉄表面の微細な穴にアスファルトが浸透し、防錆の役割を果たします。 砂型鋳造材料を製造する伝統的なプロセスは、現在、多くの設計者によって他のより新しく興味深い分野に応用されています。

材料特性:優れた流動性、低コスト、優れた耐摩耗性、低い凝固収縮、脆性、高い圧縮強度、良好な機械加工性。

一般的な用途: 鋳鉄には、建築、橋梁、エンジニアリング部品、家庭用家具、台所用品などの分野で数百年にわたり応用されてきた歴史があります。

2 ステンレススチール - 錆びない愛

ステンレス鋼は、鋼にクロム、ニッケルなどの金属元素を加えて作られる合金です。 錆びないという特徴は、合金中のクロムの成分によるものです。 クロムは、合金の表面に肉眼では見えない、強力で自己修復性のクロム酸化膜を形成します。 私たちが通常言うステンレス鋼とニッケルの比率は、一般的に 18:10 です。 「ステンレス鋼」という用語は、単一の種類のステンレス鋼だけを指すのではなく、100 種類以上の工業用ステンレス鋼を指し、それぞれが特定の用途分野で優れた性能を発揮します。

20世紀初頭、ステンレス鋼が製品デザインの分野に導入され、デザイナーはその靭性と耐食性に基づいて、これまでに探求されたことのない多くの分野に携わる多くの新製品を開発しました。 この一連のデザインの試みは非常に革新的です。 たとえば、消毒後に再利用できるデバイスは医療業界で初めて登場しました。

ステンレス鋼は、オーステナイト、フェライト、フェライトオーステナイト(複合)、マルテンサイトの 4 つの主なタイプに分類されます。 家庭用品に使用されるステンレス鋼は、ほとんどがオーステナイト系です。

材料特性:ヘルスケア、耐食性、微細な表面処理、高剛性、さまざまな加工技術で成形可能、冷間加工は困難です。

代表的な用途:一般的に使用される原色ステンレス鋼の中で、オーステナイト系ステンレス鋼は、満足のいく色調と形状を実現できる最も適した着色材です。 オーステナイト系ステンレス鋼は、主に装飾建材、家庭用品、工業用パイプライン、建築構造物に使用されます。 マルテンサイト系ステンレス鋼は主に切削工具やタービンブレードの製造に使用されます。 フェライト系ステンレス鋼は耐食性があり、主に耐久性のある洗濯機やボイラーの部品に使用されます。 複合ステンレス鋼は耐食性が強いため、腐食環境でよく使用されます。

一生に3亜鉛-730ポンド

銀色の輝きとわずかに青灰色がかった亜鉛は、アルミニウムと銅に次いで 3 番目に広く使用されている非鉄金属です。 米国鉱山局の統計によると、平均的な人は生涯に合計 331 キログラムの亜鉛を消費します。 亜鉛は融点が非常に低いため、鋳造材料としても最適です。

亜鉛ベースの鋳物は、ドアハンドル、時計、蛇口、電子部品などの表層より下の材料など、私たちの日常生活の中で非常に一般的です。 亜鉛は非常に高い耐食性を有しており、鋼の表面被覆材としてのもう一つの基本的な機能を備えています。 上記の機能に加えて、亜鉛は銅と真鍮を合成するために使用される合金材料でもあります。 その耐食性は鋼の表面コーティングに適用されるだけでなく、人間の免疫システムの強化にも役立ちます。

材料特性:衛生、耐食性、優れた鋳造性、優れた耐食性、高強度、高硬度、安価な原材料、低融点、耐クリープ性、他の金属との合金を形成しやすく、健康上の利点があり、室温で壊れやすい、摂氏100度付近で延性があります。

一般的な用途: 電子製品の部品。 亜鉛は青銅を形成するために使用される合金材料の1つです。 亜鉛は清潔、衛生、耐食性などの特徴もあります。 このほか、屋根材や写真製版版、携帯電話のアンテナ、カメラのシャッター装置などにも亜鉛は使われています。

4 アルミニウム (Al) - 現代の素材

9000年の歴史を持つ金に比べれば、わずかに青い光を帯びた白い金属であるアルミニウムは、金属素材の中ではまだ赤ちゃんとしか言えません。 アルミニウムは 18 世紀初頭に導入され、名前が付けられました。 他の金属元素とは異なり、アルミニウムは直接金属元素として自然界には存在せず、アルミナを 50% 含むボーキサイト (ボーキサイトとしても知られます) から抽出されます。 この形で鉱物中に存在するアルミニウムも、地球上で最も豊富な金属元素の 1 つです。

金属であるアルミニウムが登場したとき、すぐに人々の生活に応用されたわけではありません。 その後、その独自の機能や特性を活かした新製品が次々と登場し、このハイテク素材も徐々に市場を広げていきました。 アルミニウムの応用の歴史は比較的短いですが、現在市場でのアルミニウム製品の生産量は他の非鉄金属製品の合計をはるかに上回っています。

材料の特徴: 柔軟性と展性、合金の作成が容易、重量比強度が高く、耐食性に優れ、電気と熱を伝えやすく、リサイクル可能。

一般的な用途: 車両の骨格、航空機の部品、キッチン用品、梱包材、家具。 アルミニウムは、ロンドンのピカデリー広場にある愛の神の像やニューヨークのクライスラーモータービルの屋上など、大きな建築構造物の補強にもよく使用されており、これらはすべてアルミニウム素材で補強されています。

5 マグネシウム合金 - 超薄型の美しいデザイン

マグネシウムは非常に重要な非鉄金属です。 アルミニウムよりも軽く、他の金属と高強度の合金を形成できます。 マグネシウム合金には、軽量、高い比強度と剛性、良好な熱伝導性、優れた減衰性能と電磁シールド性能、容易な加工と成形、容易なリサイクルなどの利点があります。 しかし、長い間、価格の高さと技術的な限界により、マグネシウムおよびマグネシウム合金は航空、航空宇宙、軍事産業で少量しか使用されておらず、そのため「貴金属」として知られています。 マグネシウムは現在、鉄鋼、アルミニウムに次ぐ第 3 位の金属工学材料であり、航空宇宙、自動車、エレクトロニクス、移動体通信、冶金などの分野で広く使用されています。 他の構造用金属の製造コストの上昇により、マグネシウム金属の重要性は今後さらに高まることが予想されます。

マグネシウム合金はアルミニウム合金の68%、亜鉛合金の27%、鋼鉄の23%を占めています。 自動車部品、3C 製品の筐体、建材などによく使用されています。ほとんどの超薄型ノートパソコンや携帯電話の筐体はマグネシウム合金で作られています。

マグネシウム合金の耐食性は炭素鋼の8倍、アルミニウム合金の4倍、プラスチックの10倍以上です。 耐食性は合金の中で最高です。 一般的に使用されるマグネシウム合金は不燃性を備えており、特に自動車部品や建材に使用される場合、瞬間的な燃焼を避けることができます。 マグネシウムの原料のほとんどは海水から抽出されるため、資源が安定しており、豊富です。

材料特性: 軽量構造、高剛性および耐衝撃性、優れた耐食性、良好な熱伝導性および電磁シールド性、良好な不燃性、劣った耐熱性、および容易なリサイクル。

一般的な用途: 航空宇宙、自動車、エレクトロニクス、移動体通信、冶金などの分野で広く使用されています。

6 銅 - 人間の仲間

銅は、私たちの生活と非常に密接に関係している驚くべき多用途の金属です。 人類の初期の道具や武器の多くは銅で作られていました。 ラテン語名の「cuprum」は、銅資源が豊富な島であるキプロスという場所に由来しています。 人々はこの金属材料を命名するために島の名前の略語 Cu を使用するため、銅は現在のコード名になっています。

銅は現代社会において非常に重要な役割を果たしており、送電用のキャリアとして建築構造物に広く使用されています。 さらに、何千年もの間、さまざまな文化的背景を持つ人々によって身体装飾品を作るための原料として使用されてきました。 単純なデコードと送信から、複雑な現代の通信アプリケーションで重要な役割を果たすまで、この延性のあるオレンジ色の金属は、私たちの開発と進歩に常に伴ってきました。 銅は優れた導体であり、銀に次ぐ導電性を持っています。 人類が金属材料を利用してきた歴史から見ると、銅は金に次いで人類が利用した最も古い金属です。 これは主に、銅の採掘が容易であることと、銅産業を銅から切り離すことが比較的容易であるという事実によるものです。

材料特性:優れた耐食性、優れた熱伝導性、導電性、硬度、柔軟性、延性、研磨後の独特の効果。

一般的な用途: ワイヤー、エンジンコイル、プリント回路、屋根材、配管材、暖房材、宝飾品、調理器具。 また、青銅を製造するための主要な合金成分の 1 つです。

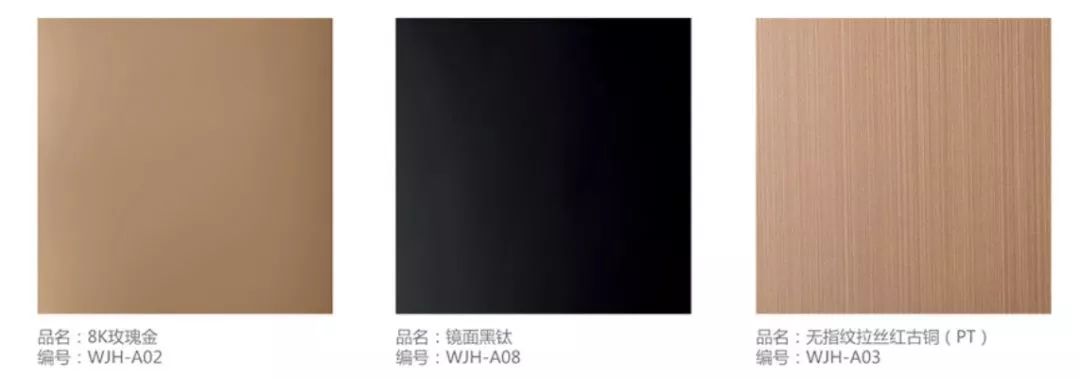

7 クロム - 高光沢後処理

最も一般的なクロムは、硬度を高めるためにステンレス鋼の合金元素として使用されます。 クロムめっき処理は、一般に装飾皮膜、硬質クロム皮膜、黒色クロム皮膜の3種類に分けられます。 クロムめっきはエンジニアリング分野で広く使用されており、通常はニッケル層の外側の最上層に装飾クロムめっきが施されます。 メッキは繊細で鏡のような磨き効果があります。 装飾後処理プロセスとしてのクロム コーティングの厚さはわずか {{1}}.006 ミリメートルです。 クロムめっきプロセスの使用を計画する場合は、このプロセスの危険性を十分に考慮することが重要です。 発がん性が強い六価装飾クロム水に対し、毒性が比較的低い三価クロム水への置き換えの動きが顕著になっています。

材料特性: 非常に高い平滑性、優れた耐食性、硬くて耐久性があり、掃除が簡単で、摩擦係数が低い。

一般的な用途: 装飾クロムめっきは、ドアハンドルやバンパーなど、多くの自動車部品のコーティング材料です。 このほか、自転車の部品、浴室の蛇口、家具、キッチン用品、食器などにもクロムは使用されています。 硬質クロムめっきは、ジョブ制御ブロックのランダム アクセス メモリ、ジェット エンジン部品、プラスチック金型、ショックアブソーバーなどの産業分野でより一般的に使用されています。 黒色クロムメッキは主に機器の装飾や太陽エネルギーの利用に使用されます。

8 チタン - 軽量で丈夫

チタンは非常に特殊な金属で、非常に軽量な質感を持ちながらも非常に丈夫で耐食性があり、室温でその色調を長期間維持します。 チタンの融点はプラチナとそれほど変わらないため、航空宇宙産業や軍事産業の精密部品によく使用されています。 電流と化学処理を追加すると、さまざまな色が生成されます。 チタンは酸やアルカリに対する優れた耐食性を持っています。 王水に数年浸けたチタンは、今でもピカピカと輝きます。 ステンレスにチタンを添加すると、わずか1%程度の添加で、耐錆性が大幅に向上します。

チタンは低密度、耐高温性、耐食性などの優れた特性を持っています。 チタン合金は密度が鋼の半分であり、強度は鋼と同等です。 チタンは高温にも低温にも耐性があります。 -253度から500度までの広い温度範囲で高い強度を維持できます。 これらの利点は宇宙金属にとって不可欠です。 チタン合金はロケットエンジンのシェルや人工衛星、宇宙船の材料として優れており、「宇宙金属」とも呼ばれています。

チタンは純粋な金属であり、その純度ゆえに、物質が接触しても化学反応を起こしません。 つまり、チタンはその高い耐食性と安定性により、人間と長期間接触してもその本質が変化せず、人間にアレルギーを引き起こすことがありません。 人間の自律神経や味覚に影響を与えない唯一の金属であり、「生体親和性金属」として知られています。

チタンの最大の欠点は抽出が難しいことです。 これは主に、チタンが高温で酸素、炭素、窒素、その他多くの元素と結合することができるためです。

材料特性:非常に高い強度、重量に比べて優れた耐食性、冷間加工が困難、溶接性が良好、鋼より約40%軽く、アルミニウムより約60%重い、低導電率、低熱膨張率、高融点。

一般的な用途: ゴルフ クラブ、テニス ラケット、ポータブル コンピューター、カメラ、荷物、外科用インプラント、航空機の骨格、化学機器、海洋機器。 さらに、チタンは紙、塗料、プラスチックの白色顔料としても使用されます。

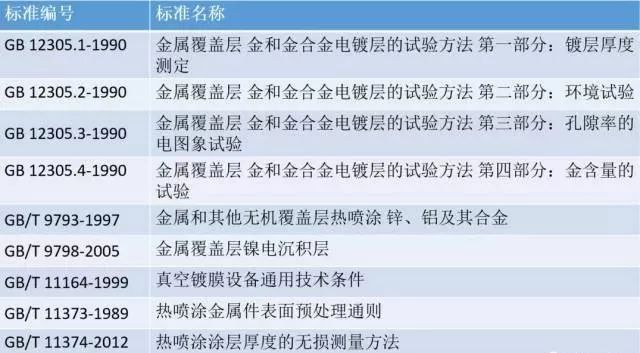

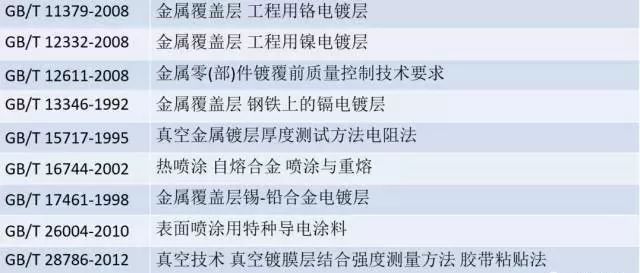

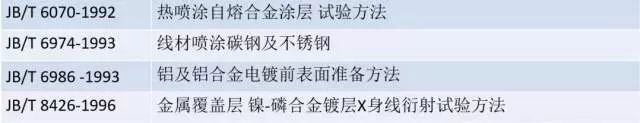

金属表面処理工程

1. 表面処理工程の紹介

現代の物理学、化学、冶金学、熱処理技術を使用して部品の表面状態と特性を変更し、コア材料との組み合わせを最適化し、所定の性能要件を達成するプロセスは、表面処理プロセスと呼ばれます。

表面処理の機能:

(1) 表面の耐食性と耐摩耗性を向上させ、材料表面の変化と損傷を遅らせ、除去し、修復します。

(2) 普通の材料で特殊な機能を持った表面を得ることができる。

(3) 省エネ、コスト削減、環境改善に努めます。

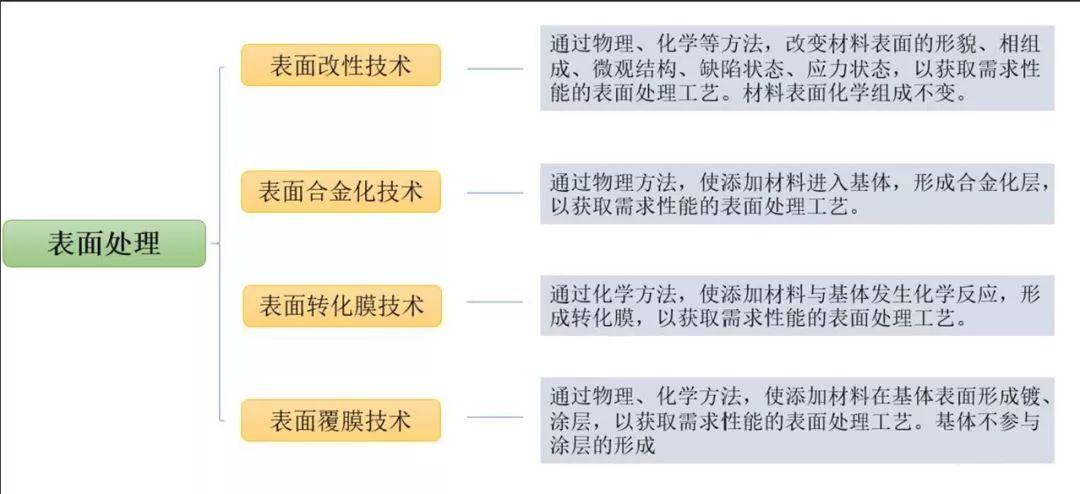

2. 金属表面処理工程の分類

表面改質技術、表面合金化技術、表面化成膜技術、表面コーティング技術の4つに分類されます。

1、表面改質技術

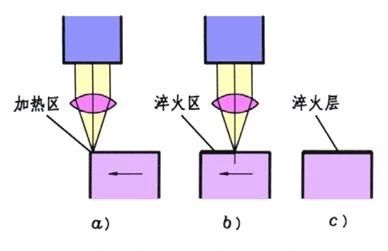

1. 表面焼入れ

表面焼入れとは、鋼の化学組成や中心構造を変化させずに急速加熱して表面をオーステナイト化し、その後焼入れして部品の表面を強化する熱処理方法を指します。

表面焼入れの主な方法には火炎焼入れと誘導加熱があり、一般的に使用される熱源としてはオキシアセチレンやオキシプロパンなどの火炎が挙げられます。

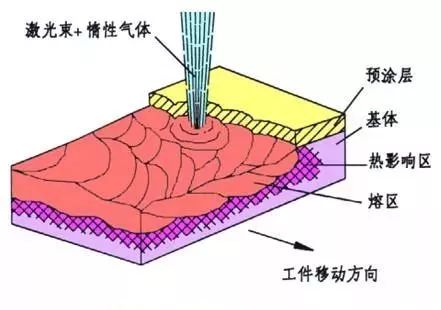

2. レーザー表面強化

レーザー表面強化は、集束レーザービームを使用してワークピースの表面を照射し、ワークピースの表面上の極薄材料を相転移温度または融点を超える温度まで非常に短時間で加熱するプロセスです。 、その後、非常に短時間で冷却して、ワークピースの表面を硬化および強化します。

レーザー表面強化は、レーザー相変態強化処理、レーザー表面合金化処理、レーザークラッド処理に分けられます。

レーザー表面強化は熱影響部が小さく、変形が少なく、操作が便利です。 主に、打ち抜き金型、クランクシャフト、カムシャフト、カムシャフト、スプラインシャフト、精密機器ガイド、高速度鋼切削工具、歯車、内燃機関シリンダーライナー等の局部強化部品に使用されます。

3. ショットピーニング

ショットピーニング強化は、無数の小さなハンマーが金属表面を叩くように、高速で移動する多数の発射体を部品の表面に吹き付け、部品の表面および表面下の層に一定の塑性変形を引き起こして強化を達成する技術です。

関数:

(1)部品の機械的強度、耐摩耗性、耐疲労性、耐食性を向上させる。

(2) 表面の消去とスケール除去に使用されます。

(3) 鋳物、鍛造品、溶接部の残留応力を除去します。

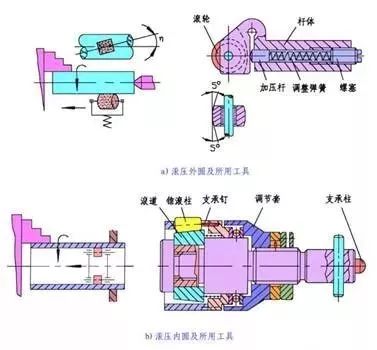

4.ローリング

転造加工とは、室温で回転するワーク表面に硬いローラーやローラーを用いて圧力を加え、母線方向に移動させることでワーク表面を塑性変形させ、硬化させ、精度の高い表面処理を行う加工です。滑らかで強化された表面または特定のパターン。

用途:円筒面、円錐面、平面などの比較的単純な形状の部品。

5. 伸線

伸線加工とは、金属を金型に外力を加えて押し込み、金属の断面積を圧縮し、必要な形状や断面積を得る表面処理方法です。

直線、不規則な線、波紋、螺旋など、装飾のニーズに応じて数種類の描画が可能です。

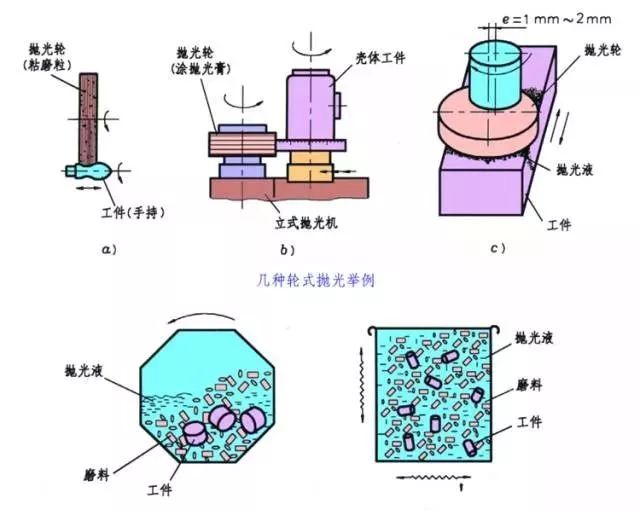

6. 研磨

研磨は部品の表面を改質する仕上げ方法です。 一般的には平滑な表面しか得られず、本来の加工精度を向上させることも維持することもできません。 前処理条件に応じて、研磨後の Ra 値は 1.6~0.008 μ M に達することがあります。

一般的に機械研磨と化学研磨に分けられます。

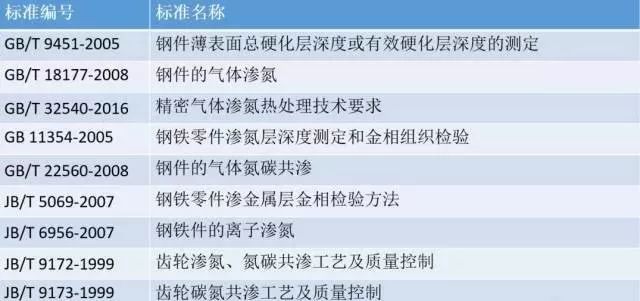

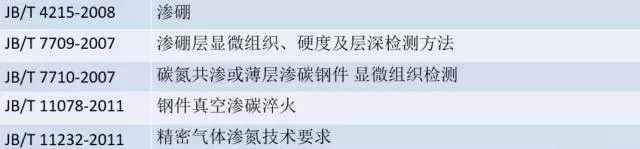

2、表面合金化技術

化学的表面熱処理

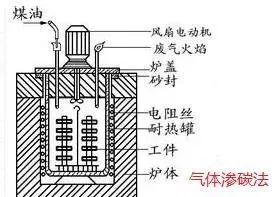

表面合金化技術の代表的なプロセスは化学的表面熱処理です。 これは、加熱と断熱のためにワークピースを特定の媒体に置き、媒体内の活性原子がワークピースの表面に浸透できるようにし、それによってワークピースの表面の化学組成と構造を変化させる熱処理プロセスです。性能を変えること。

表面焼入れと比較して、化学的表面熱処理は鋼の表面構造を変化させるだけでなく、その化学組成も変化させます。 浸透させるさまざまな元素に応じて、化学熱処理は浸炭、窒化、多成分共浸透、他の元素の浸透などに分類できます。化学熱処理プロセスには、分解、吸収、拡散の 3 つの基本プロセスが含まれます。

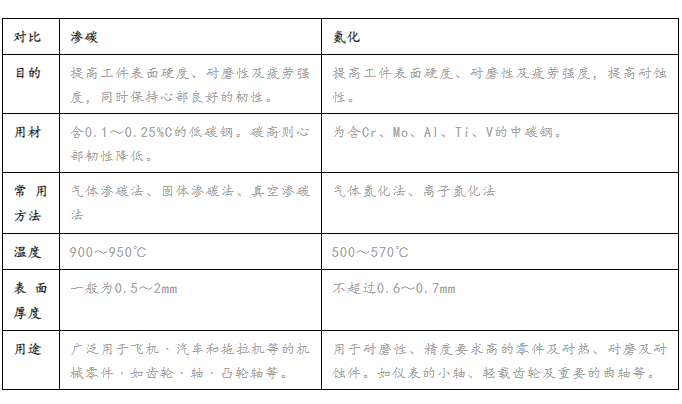

化学的表面熱処理の主な方法は浸炭と窒化の 2 つです。

3、表面変換膜技術

1. 黒染めとリン酸塩処理

黒ずみ:

鋼または鋼部品を空気中の水蒸気または化学薬品中で適切な温度まで加熱し、その表面に青色または黒色の酸化膜の層を形成するプロセス。 青くなるとも呼ばれます。

リン酸塩処理:

被加工物(鉄、アルミニウム、亜鉛部品)をリン酸塩処理液(酸性リン酸塩を主成分とした溶液)に浸漬し、表面に水に不溶な結晶性リン酸塩系化成皮膜を形成する処理をリン酸塩処理といいます。

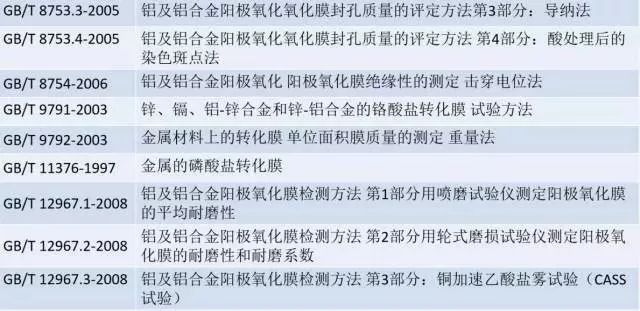

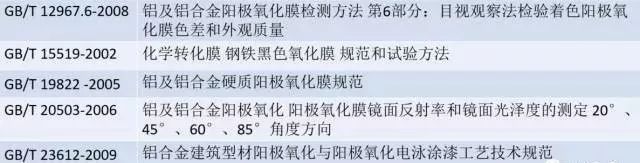

2. 陽極酸化処理

主にアルミニウムおよびアルミニウム合金の陽極酸化処理を指します。 陽極酸化処理は、アルミニウムまたはアルミニウム合金部品を酸性電解液に浸漬し、外部電流の作用下でそれを陽極として使用して、部品の表面に基材に強固に結合した耐食性の酸化皮膜層を形成するプロセスです。 この酸化皮膜は保護、装飾、絶縁、耐摩耗性などの特殊な特性を持っています。

アルマイト処理の前に研磨、脱脂、洗浄などの前処理を行った後、洗浄、着色、封孔処理を行ってください。

用途:自動車や航空機の特殊部品の保護処理、手工芸品や日用金物製品の装飾処理によく使用されます。

4、表面コーティング技術

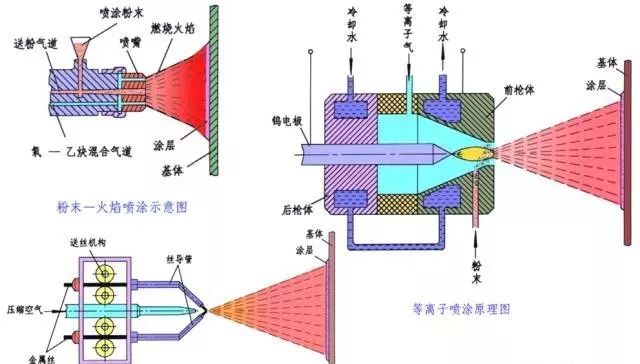

1. 溶射

溶射は、金属または非金属材料を加熱して溶かし、圧縮ガスをワークピースの表面に連続的に吹き付けて、基材に強固に接着するコーティングを形成し、ワークピースの表面に必要な物理的および化学的特性を得るプロセスです。ワークピース。

溶射技術を利用することで、材料の耐摩耗性、耐食性、耐熱性、絶縁性を向上させることができます。

用途:航空宇宙、原子力、エレクトロニクスなどの最先端技術を含むほぼすべての分野。

2.真空メッキ

真空めっきとは、真空条件下で蒸留やスパッタリングにより、金属表面にさまざまな金属や非金属の薄膜を堆積させる表面処理プロセスです。

真空メッキにより、非常に薄い表面コーティングを得ることができ、これには高速、良好な密着性、および低汚染という利点があります。

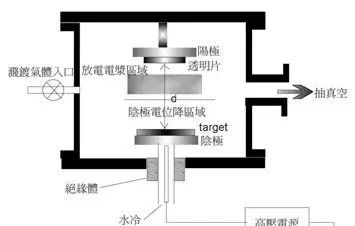

真空スパッタリングめっきの原理

真空めっきは工程の違いにより、真空蒸着めっき、真空スパッタリングめっき、真空イオンプレーティングに分けられます。

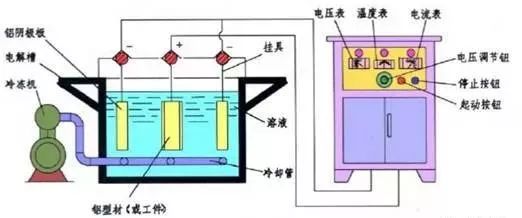

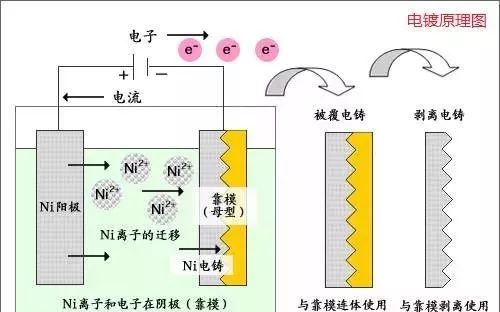

3. 電気めっき

電気メッキは電気化学的および酸化還元プロセスです。 ニッケルめっきを例に挙げると、金属ワークピースを陰極として金属塩 (NiSO4) の溶液に浸し、金属ニッケル板を陽極として浸します。 DC電源を接続すると、ワーク上に金属ニッケルメッキ層が堆積します。

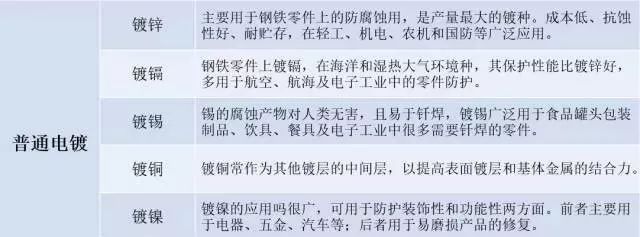

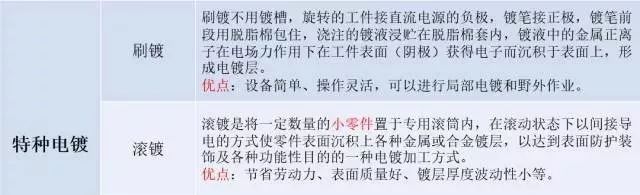

電気めっき方法は、通常電気めっきと特殊電気めっきに分けられます。

電気メッキは電気化学的および酸化還元プロセスです。 ニッケルめっきを例に挙げると、金属ワークピースを陰極として金属塩 (NiSO4) の溶液に浸し、金属ニッケル板を陽極として浸します。 DC電源を接続すると、ワーク上に金属ニッケルメッキ層が堆積します。

電気めっき方法は、通常電気めっきと特殊電気めっきに分けられます。